Завод по производству асфальта

Нет в наличии

Здания и сооружения являются символом могущества каждой страны. Совершенство и качество зданий и дорог во многом способствуют репутации страны. В последние годы в нашей стране происходят положительные сдвиги в этой сфере.

Одна из главных проблем в нашей стране заключается в том, что большинство дорог не соответствуют стандартам качества. Это может быть связано с различными факторами. Наша компания предлагает Вам, уважаемые клиенты, мини завод по производству асфальта, одного из основных продуктов строительства. Мы надеемся, что вы сможете производить качественную и недорогую продукцию на этом заводе.

383,900$

Нет в наличии

Преимущества

- Безопасность – асфальтобетонное покрытие обеспечивает высокую устойчивость к скорости, обеспечивает высокий цветовой контраст между асфальтовым покрытием и дорожной разметкой, а также обеспечивает водителю хороший обзор дороги в любых погодных условиях. Асфальтовые дороги тают лед и снег быстрее, чем другие дороги.

- Гладкая – асфальтовые покрытия имеют более гладкую поверхность, чем другие покрытия. Поскольку асфальт мягче, он снижает износ шин, что означает лучшую экономию топлива и снижение выбросов углекислого газа.

- Бесшумный – Асфальтовые дороги могут снизить дорожный шум до семи децибел. Для справки следует упомянуть, что уменьшение шума всего на три децибела эквивалентно удвоению расстояния между источником шума и слушателем.

- Экологичность – асфальт на 100 % подлежит вторичной переработке. Асфальт требует на 20% меньше энергии для производства и строительства, чем другие материалы для дорожного покрытия. После использования использованные шины и другие нефтепродукты можно повторно использовать в новом асфальтовом покрытии, тем самым экономя природные ресурсы.

- Долговечность – асфальтовые покрытия долговечны. Все асфальтовые покрытия являются связными и гибкими. Это увеличивает их масштабы и возможности.

Основные части растения

Ниже вы можете увидеть основные производственные части фабрики:

- Система доставки сырья

- Система сушки-подогрева сырья

- Система смешивания сырья

- Пневматическая система давления

- Центральная система управления

- Система пылеудаления (мокрая пыль)

- Система хранения и доставки минерального порошка

- Асфальтовая система отопления (энергоэффективная)

Общая информация

Теперь давайте познакомимся с более подробной информацией об этой мини фабрике. Ниже вы можете ознакомиться с общими техническими показателями завода:

- Производственная мощность: 60 тонн/час

- Температура горячего асфальта: 130°C-165°C

- Рабочий шум: ≤70 дБ (А)

- Управление процессом: ручное и полностью автоматическое

- Напряжение: 380 В, 50 Гц

- Мощность: 135,84 кВт

- Размеры установки: 36*18*13 м.

- Требуемая площадь: 650 квадратных метров

- Сырье: углерод, азот, сульфат, водород, никель, металл и другие нефтяные остатки, уголь, вода, минеральные камни.

- Виды асфальта: горячий и холодный

Здесь следует упомянуть одну информацию. На этой линии можно производить два разных типа асфальта. Следовательно, произойдут изменения в химическом составе асфальта. В зависимости от характеристик асфальта и желаемой плотности установка может быть скорректирована. Теперь можно переходить к необходимому оборудованию и процессам.

Система доставки сырья

Первым этапом производства является хранение необходимого сырья и подача его на следующее оборудование. Итак, для этого нам понадобится емкость для хранения сырья. У этого завода 4 таких танкера. Это означает, что можно хранить 4 различных сырья. По желанию заказчика танкеры добавляются за дополнительную плату.

| Резервуары для хранения | |

| Емкость | 4*6,5 м3 |

| Погрузочная высота | 3м |

| Ширина | 3.2 м |

| Мощность двигателя | 4*1,5кВт |

| Ширина ремня | 500 мм |

| Мощность вибрационного двигателя | 2*0,25кВт |

Далее нам понадобятся два типа конвейеров (ТК-35 И ТК-45). Их задача — собирать сырье с танкеров и доставлять его на следующую технику.

| TK-35 | |

| Ширина ремня | 500 мм |

| Емкость | 80 тонн/час |

| Мощность | 4кВт |

| TK-45 | |

| Ширина ремня | 500мм |

| Емкость | 80 тонн/час |

| Мощность | 5,5кВт |

Сырье может содержать различные отходы и лишние мелкие камни. Поэтому мы размещаем грохот (просеивающее оборудование) между двумя конвейерами.

Система сушки-подогрева сырья

Теперь пришло время подогреть ингредиенты. Обжиг их при высокой температуре приводит к высокому качеству. Прежде всего, вам понадобится цилиндрический барабан, разделенный на три части, для их нагрева. Температура внутри барабана цилиндра составляет около 400-500 градусов.

| Цилиндр Барбара | |

| Диаметр | F1,2м |

| Длина | 5,2м |

| Мощность двигателя | 11 кВт |

| Емкость | 80 тонн/час |

Нам также необходимо оборудование для сжигания угля. Этот наш завод адаптирован для работы на угле с учетом последних событий. Это оборудование включает дробилку угля. В среднем для производства 1 тонны продукции необходимо 13-15 кг угля. Оборудование потребляет в общей сложности 45 кВт электроэнергии.

Грузоподъемное оборудование

Наш завод включает в себя два лифта. Первый заключается в поднятии заполнителя, достигшего состояния смеси. Второй собирает порошкообразное сырье, оставшееся от агрегатов. Подробно это можно понять из видео в конце поста.

Система экранирования

Итак, агрегаты, представляющие собой готовую продукцию, мы взяли вверх. На следующем этапе будем использовать 4-х слойное вибрационное оборудование. Это оборудование отделяет заполнители друг от друга с помощью встряхивания и сит разного размера. Мощность двигателя оборудования составляет 7,5 кВт.

Измерительная система

На предыдущих этапах мы разделяли заполнители с помощью вибросита. На этом этапе мы можем отделить их друг от друга и измерить. Для этого нам понадобятся 3 мерные емкости: для горячего заполнителя, для сырья в порошкообразном состоянии и для мерки асфальта. В каждом из них размещено по 3 датчика и имеют грузоподъемность 700 кг, 80 кг и 50 кг соответственно.

Система смешивания

Мы подошли к самой важной части нашего производственного процесса – смешиванию продуктов. Правильное смешивание полуфабрикатов оказывает большое влияние на качество конечного продукта – асфальта. Для этого нам понадобится следующее оборудование

| Смеситель | |

| Емкость смешивания | 700кг |

| Продолжительность перемешивания | <48с |

| Мощность двигателя | 30кВт |

| Количество секций | 4 |

Система удаления пыли

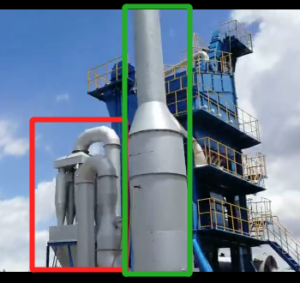

Для этой системы требуется оборудование, показанное на рисунках ниже.

Часть в красной рамке — это циклонное пылеулавливающее оборудование. Зеленая часть – это оборудование для очистки водяного фильтра.

Система транспортировки и хранения

В процессе производства сырье также доводят до порошкообразного состояния. потому что асфальт в порошкообразном состоянии тоже добавляют в горячий асфальт при ремонте дорог. Для этого нам понадобятся два силоса и конвейер. Что это за порошок, вы можете узнать из видео в прошлой части.

Цистерны, бункеры и насосы также необходимы для транспортировки и хранения готового асфальта.

Пневматическая система давления

Для этого нам понадобится один воздушный компрессор и другие его запчасти. Производительность воздушного компрессора достигает 3 м3/мин. Мощность 7,5кВт.

Система управления

Наша линия включает в себя полностью автоматизированную электронную систему управления. Оно включает:

| Автоматизированная электронная система управления | |

| Количество кабинетов | 2 |

| Вольтметр | 1 |

| Амперметр | 1 |

| Экран управления | Система управления ПЛК |

| Запчасти | Шнайдер, Омнор, Чинт |

| Принтер | 1 |

| Размеры | 6*2,2*2,5 м |

В видео, размещенном ниже, мы представляем производственные процессы асфальтового завода в анимированной форме.

| Цены | |

| Система доставки сырья |

383 900$ |

| Система сушки сырья | |

| Грузоподъемное оборудование | |

| Система экранирования | |

| Измерительная система | |

| Измерительная система | |

| Система смешивания | |

| Система удаления пыли | |

| Система транспортировки и хранения | |

| Пневматическая система давления | |

| Система управления | |

There are no reviews yet.