Линия по производству сэндвич-панелей из ПУ

Нет в наличии

1,596,000$

Нет в наличии

| Скорость производства | Около 5 м/мин (стандарт T 50 мм) |

| производственная мощность 1 час | 300 м2 |

| Объем производства за 1 день (при рабочем времени 8 часов) | 2 400 м2 |

| Производственная мощность 1 год (300 рабочих дней) | 720 000м2 |

| Эффективность 80% | 576 000м2 |

| Годовой объем производства | Около 600 000 м2 (при работе в одну смену) |

| При двухсменном режиме работы | 1 000 000 м2 |

| Размер земельного участка, необходимого для установки данной линии (Минимальный) | Мин. 100м (длина)*30м (ширина)*7м (высота) |

| Необходимое количество рабочих | 6-8 рабочих |

| Производственная мощность продукта | Около 6 м в минуту

Максимум 10 м (данный показатель для изделия толщиной 50 мм) |

| Заводская температура | 15°C ~ 25°C |

| Относительная влажность | 60~70% |

| Общее потребление электроэнергии | Около 300 кВт без системы отопления |

| Напряжение | 380 В/50 Гц или 440 В/50 Гц |

| Устойчивость к напряжению | ±5% |

| Напряжение освещения шкафа управления | 220 или 110 В переменного тока |

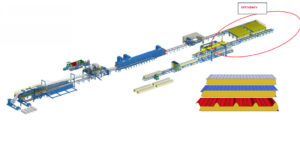

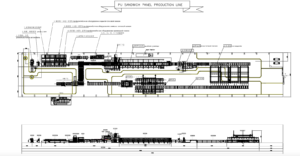

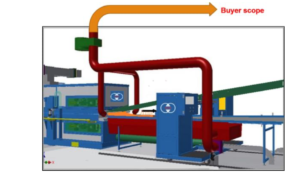

Контурный рисунок линии:

Технические параметры линии:

| Рулон (сырье) | Цветной сталь |

| Толщина рулона (стального листа) | Поверхность наружного слоя: 0,4-0,7 мм.

Поверхность внутреннего слоя: 0,4-0,7 мм. |

| Вес Рулона | Максимум 7 тонн |

| Толщина рулона | 1070, 1200(1207), 1220мм (3-4 марки стали) |

| Длина оборудования | Около 40 м |

| Внутренний диаметр рулона |

Æ508мм |

| Внешний диаметр рулона | Максимум Æ1100 мм

|

| Скорость вращения | 0 м ~ 8 м/мин |

| Гидравлическое давление | Максимум 150 кг/см2 |

| Пневматическое давление | Около 4~9 кг/см2 |

| Источник электроэнергии | 380 В или 440 В*50 Гц |

| Линия перехода (высота) | 1250 мм над землей |

| Тип панели | Безболтовая панель, панель крыши |

| Длина панели | Минимум 2000 мм~Максимум 15 000 мм |

| Ширина панели | 1,000 мм |

| Толщина панели | 35~150 мм |

| Особенности вспенивающего оборудования | ПУ/ПИР-цифровое оборудование |

| Плотность пены | Около 35~50 кг/м3 |

| Единица измерения | Насосная система высокого давления (2 или 4 комп.) |

| Давление пенообразования | Максимум 0,5 бар/см2 |

| Размер растения | Минимум 100 м (длина) * 30 м (ширина) * 7 м (высота) |

| Фото производства | Примерно 6 м/мин, максимум 10 м/мин при толщине 50 мм. |

| Длина двух ремней | 24 000 мм (24 м) |

| Высота, необходимая для работы | Минимум 7 м |

| Воздушный компрессор | Минимум 10 л.с. |

| Давление воздуха | Около 4~10 бар |

| Заводская температура | 150C ~ 250C |

| Температура хранения полиуретанового бака | 220C ~ 250C |

| Относительная влажность | 60-70% |

| Общее потребление электроэнергии | За исключением системы отопления мощностью около 300 кВт. |

| Мощность | 380 В/50 Гц или 440 В/50 Гц |

| Устойчивость к напряжению | ±5% |

| Частота (допуск) | 50 Гц (±1%) |

| Панель управления Напряжение освещения | 220 или 110 В переменного тока |

| Напряжение клапана и датчика | 24 В постоянного тока |

| ПЛК | ПЛК Сименс или Мицубиси |

| Аварийный передатчик | Минимум 7 передатчиков на общей линии. |

Линия профилирования (профилирования)

Основные моменты: Эта линия состоит из роликовой тележки, размоточного устройства и оборудования для профилирования верхних/нижних валков. Наиболее важными характеристиками этой линии являются качество рулонов и электрическая синхронизация, включая двойной ленточный конвейер.

Катушки должны пройти несколько процессов термообработки и прецизионной механической обработки, а затем процесс твердого хромирования гарантирует более 10 лет службы. В противном случае валки будут легко изнашиваться, а срок службы будет намного короче, что приведет к снижению качества панели. Твердое хромовое покрытие обеспечивает высокую степень долговечности и защищает цветную краску рулона (стального листа) от отслаивания во время формовки. Электрическая синхронизация предназначена для обеспечения одинаковой скорости при раскрытии стального листа, профилировании и двойной транспортировке. Кроме того, скорость вращения верхних и нижних роликов должна быть одинаковой. В противном случае производство панелей не будет успешно завершено, а само производство может быть повреждено.

Это упаковка, предназначенная для транспортировки и доставки пачки рулонных стальных листов (рулонов) к закалочному устройству. Подъем вверх и вниз осуществляется с помощью 4 колес на рельсе и гидравлического цилиндра, который перемещается вправо и влево при поддержке 4 колес. Для работы верхней и нижней катушек необходимы два устройства.

Технические данные:

| Тип оборудования | 4-колесное оборудование с гидравлическим приводом |

| Вес рулона | Максимум 7 тонн |

| Ширина рулона | Максимум 1255 мм |

| Материал основной части | Сварная железная конструкция |

Рулонный разбрасыватель, 2 комплекта

Стальной лист (планка) устанавливается на сошник с помощью роликовой каретки, которая раздвигается 4 штифтами, затем раздвигается 4 клиньями, фиксируется гидравлическим приводом, а затем приводится в движение двигателем. На открывателе установлен резиновый ролик, предотвращающий внезапное перекручивание и перекручивание шпули (стальной пластины) при движении.

| Грузоподъемность | Максимум 7 тонн |

| Расстояние открытия и закрытия слайдера | Æ482 ~ Æ517мм |

| Мил | Æ260 мм |

| Слайдерный привод | Мотор-редуктор переменного тока 2,2 кВт |

| Курносый рулон | Æ200 мм × 400 мм (с резиновым покрытием) |

| Барабанный тормоз | Ручной тормоз колеса диаметром 400 мм × 100 мм. |

| Подъем верхнего рулона | Воздушный цилиндр |

Режущее устройство

Он состоит из лезвия, приводимого в движение цилиндром со сжатым воздухом, который предназначен для установки схемы резки M/C, которая сначала формирует рулон, а затем разрезает стальные листы на панели одинаковой длины. Он также предназначен для резки без остановки производственной линии.

Эта машина предназначена для защиты обшивки панели путем наклеивания защитной пленки, контролируя натяжение защитной пленки, необходимо установить 1 рулон и каждый из них соединить без остановки линии.

| Скорость резки | 0,5 секунды |

| Объём | 1,0 мм (Т) * 1250 мм (Д) |

| Тип резки | Воздушный цилиндр |

| Основная рама | Сварная стальная конструкция |

| Роликовый вал | Æ70 мм × макс. 1300 мм (Д) |

Устройство коронирования верхнего стального листа для нижнего компонента

● Высокочастотное коронирующее устройство.

Профилегибочная машина с верхним валком – фиксированной ширины (1000 мм)

Верхняя профилегибочная машина в первую очередь отвечает за формирование формы обеих сторон нижнего рулона (стальных пластин) для использования в качестве соединительных частей кровельных и стеновых (в том числе внутренних) панелей.

Его можно легко изменить, если для производства потребуются панели различной формы.

Стационарное редукционное устройство удобно расположено на раме ходовой части, что позволяет осуществлять быструю замену профилегибочных агрегатов.

Нижние стальные профилирующие блоки, крыша с 4 отсеками и безболтовая панель из нержавеющей стали (холодная камера)

Тип установки – подвижный рельсовый.

Рулоновый конвейер — 3 комплекта (ролики ø60 мм × 1200 мм (Д)

Электрическая система управления

Это устройство устанавливается отдельно на верхней и нижней линии формования.

Основная панель управления рядом с блоком пенополиуретана контролирует скорость (вся линия в ручном режиме)

Вальцовый станок оснащен небольшой панелью ручного управления для проверки валкового агрегата.

— Основная: 2 комплекта/панель управления: 2 комплекта

Электричество 380 В или 440 В × 50 Гц.

Система предварительного подогрева с электрическим нагревателем

Это устройство используется для умеренного нагрева верхних и нижних стальных пластин.

температура после процесса формования рулона.

Поскольку полиуретан вступает в химическую реакцию при умеренном нагревании, процесс нагрева стали

лист активирует полиуретан и образует клеевое соединение между стальным листом

пенополиуретановый пол прочнее.

Механизм нагрева представляет собой поток воздуха, нагретый газовым или электронагревателем и направляемый к нему.

верхняя и нижняя стальные пластины.

Датчик температуры крепится на верхнем и нижнем кронштейнах, что облегчает установку.

Фактическую температуру можно отрегулировать до любой желаемой температуры.

Корпус туннельного типа с подогревом воздуха для предотвращения потерь тепла.

подается непосредственно в туннель.

Температура стальных пластин после предварительного нагрева составляет в среднем 40 ~ 60°С. Выше

температура может привести к более ранней реакции полиуретана и получению панели более низкого качества.

Характер. Циркуляционный воздух: Макс. 90 ° C, регулируемый

Температура стальной пластины: 40°C ~ 60°C.

Тип регулирования температуры: Автоматический. управление

Размер помещения для обогрева: около 4 м (Д) × 3 м (Ш) × 3,5 м (В)

Тепловая мощность: 40 кВт

Метод нагрева: Электрический нагреватель

Чиллер (30RT)

Давление распределения составляет максимум 200 бар/мин.

Производительность каждого насоса – Макс. 32 л/мин при 50 Гц.

Требуемый уровень вязкости-Макс. 2000 мПас

Система шпал через стальные панели для нижней профилегибочной машины:

Аппаратная функция:

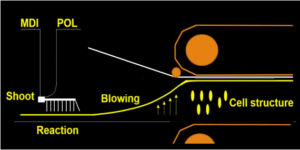

Осциллирующее действие перемешивающей части важно для достижения оптимальных результатов.

Наносится на нижний покровный слой полиуретанового компаунда.

Это оборудование приводится в движение серводвигателем переменного тока и зубчатым ремнем, обеспечивая свободное программируемое колебательное движение по всей ширине панели. При работе этой детали практически не слышен шум, что существенно влияет на стабильную работу оборудования.

При движении можно регулировать скорость, ширину и уровень вибрационного движения.

Вы также можете выбрать отдельную скорость для каждого типа создаваемой панели при графическом отображении состояния скорости на мониторе.

Эта система гарантирует, что производство каждого типа панелей будет иметь постоянное количество и качество после определения оптимальных характеристик вибрации.

В частности, для кровельных панелей с глубокими отсеками скорость вибрации можно выбирать, скорость перемешивающей части снижается по мере продвижения через глубокие отсеки. В этом случае на глубокие участки наносится (заливается) больше пены, чтобы предотвратить перепады плотности, а также предотвратить слипание панелей.

Двойная ленточная конвейерная система — 24 м:

Смесь ПУ-компонентов, нанесенная на нижний слой покрытия, подается внутрь и синхронизируется с облицовочным слоем по двусторонней панели для активации.Это устройство является наиболее важной частью и играет ключевую роль в обеспечении соответствия сэндвич-панели самым высоким стандартам. , играет

Это оборудование в основном состоит из приводного двигателя, верхних и нижних планок, гидравлического цилиндра повышенного давления, а также боковой панели и бокового блока для предотвращения полиуретана.

Важнейшими деталями этого устройства являются ламели, требующие точной обработки металла.

требует максимально точной степени равенства и изменения процессов и единиц.

Боковые уплотнительные цепи с обеих сторон герметизируют пену и выдерживают боковое давление пены. Поскольку давление вспенивания полиуретана очень велико, для управления пенообразованием необходимы несколько гидравлических цилиндров.

Гидравлический цилиндр предназначен для перемещения верхнего ленточного конвейера вверх и вниз на нужную толщину панели.

| Длина между осями колес | 24 000 мм |

| Высота нижнего цепного ремня | Примерно 1250 мм |

| Ширина пластины | 220 мм |

| Длина пластины | 1 350 мм |

| Толщина пластины | Около 10~12 мм |

| Количество тарелок между каждым отделом | Около 500 из них |

| Расстояние подъема верхнего цепного ремня

(требуется при ремонте |

Максимум 300 мм |

| Толщина панели | Минимум 35~максимум 220 мм |

| Время подъема верхнего цепного ремня (на максимальную высоту) | Около 1 минуты |

| Мощность, необходимая для перемещения | Около 2*7,5 кВт |

| Требования к питанию для устройства с винтовым разъемом | Около 7,5 кВт |

| Максимальная скорость | 8ммин |

Система обогрева двухленточного конвейера:

Полиуретановый клей, нанесенный между верхней и нижней панелями, имеет отличную химическую реакцию и способен обрабатываться при постоянной температуре. Это устройство предназначено для поддержания постоянной температуры и обеспечения подогрева воздуха во время такого процесса.

Электрический нагреватель – идеальная мощность для обогревателя, которому необходимо подавать нагретый воздух на верхний и нижний конвейеры отдельно.

Также имеется автоматический терморегулятор с устройством защиты от перегрева для безопасной и качественной панели.

Для поддержания общей температуры в шкафах требуется изоляционная панель.

| Устройство | Система циркуляции воздуха с помощью электрического отопления или газа |

| Количество циркулирующего воздуха | Около 18,0003 м/ч |

| Тип контроля температуры | Автоматический контроль |

| Часть защиты от холода/шума | Стеклянная панель толщиной 50 мм. |

| Нагревательная часть | С помощью электронагревателя или газа |

| Двигатель системы вентиляции | 15 кВт, двигатель переменного тока |

| Производительность вентиляции | 420м3/минуту |

| Температура пластины | +400C~+700C |

| Максимальная температура циркуляции воздуха | +1200C |

С левой и правой стороны установлено боковое направляющее устройство, которое предотвращает выталкивание ПУ компонента с сильным подъемным давлением из панели боковыми блоками.

При регулировке ширины панели необходимо закрепить одно из двух боковых направляющих устройств, затем другое боковое направляющее устройство.Два ремня переносятся на внутреннюю сторону конвейера.

Боковая сварочная часть:

Это устройство предназначено для предотвращения протекания компонента ПУ через штабель со стороны панели, а когда двухленточный конвейер прижимает пенополиуретан и транспортирует панель ПУ, этот процесс осуществляют пластиковые блоки.

Также должен быть включен автоматический регулятор температуры с устройством защиты от перегрева.Устройство управления штабелем пластиковых блоков синхронизировано с двумя ленточными конвейерами, поэтому они движутся с одинаковой скоростью.

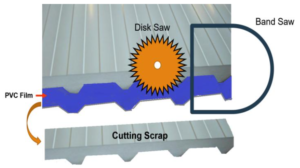

Ленточно-пильное оборудование для резки сэндвич-панелей ПУ для кровли:

Скорость резки должна быть синхронизирована с транспортировкой панели.Этот режущий аппарат может управляться вручную или с помощью автоматического управления.

Портал установлен сзади, а распиловочный агрегат расположен с правой стороны производственной линии. В этом случае также можно использовать ленточную пилу. Торцовочный станок сконструирован таким образом, что ленточную пилу можно заменить, и на этом этапе производство останавливается, поскольку замена занимает всего 1-2 минуты. полосовая линия передает сэндвич-панели с заданной скоростью.

На поворотном валу двухленточного конвейера установлен инкрементный энкодер, импульсы передаются на микропроцессорное управление пилой.

Отрезная пила ожидает сигнала запуска в зависимости от длины панели, а затем ускоряет ось X до максимальной скорости.

После того, как управление скоростью и смещением синхронизировано, зажимы с пневматическим приводом зажимают переднюю и заднюю часть панели, а затем ленточная пила делает первый рез слева направо на передней стороне.

Полотно пилы повернуто под углом +90. Пильный агрегат находится в движении до тех пор, пока вторая часть полотна также не выйдет из реза. Распиленная панель лежит на ненаправленном роликовом конвейере и толкается панелью, поступающей из рабочей зоны пилы.

Режущая пила возвращается в исходное положение на максимальной скорости и поворачивается примерно на 180 градусов. В этом случае режущая пила ожидает следующего сигнала запуска (в зависимости от длины сэндвич-панели) и описанная выше процедура начинается заново.

Теперь направление резания меняется справа налево. Пульт управления расположен снаружи корпуса и обеспечивает автоматическую резку, которая задается работниками при наличии информации о длине и количестве панели.

| Скорость резки оборудования | 10~50 мминуту |

| Ширина резки | Максимум 1300 мм |

| Толщина резки | Максимум 200 мм |

| Диаметр нижних колес | Около 2000 мм |

| Ширина режущей пилы | 16~25 мм |

| Длина пилы | Около 7300 мм |

| Точность резки | ±2 мм |

| Точность угла | ±1 мм шириной на панели 1000 |

| Минимальная ширина резки | 2000 мм при скорости 6 м/мин |

| Толщина панели | 35~200 мм |

| Максимальная производственная скорость оборудования | 10мминуту |

Устройство для резки панели крыши:

| Угол резания | 100~300 мм |

| Скорость резки | С той же скоростью, что и ножовка |

| Ширина резки | Максимум 1300 мм |

| Толщина резки | 30~200 мм |

| Диаметр | Около 400 мм |

| Рабочая мощность | 3 × 380 В или 440 В, 50 Гц |

| Напряжение | 220 В, 50 Гц |

| Клапан | 24 В постоянного тока |

Панель управления и датчик безопасности Система абсорбции газа

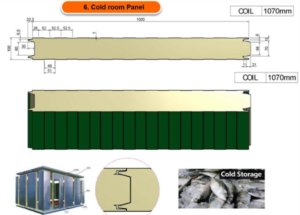

Шаблон панели для холодного помещения:

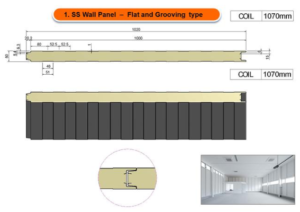

Шаблон панели для стен — Тип SS:

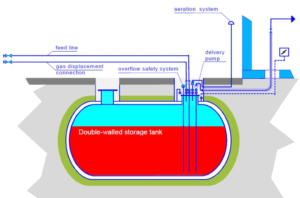

Система резервуаров для хранения пентана:

| Названия деталей | Количество | Цена |

| Устройство автоматической раздачи верхних и нижних валков (макс. 7 тонн) | 2 | 53 000$ |

| 3 комплекта машин для верха и низа

1- Оборудование для резки рулонов 2- Пленочное оборудование для верхнего и нижнего покрытия. 3-2 канавки для верхнего и нижнего валка. |

2 | 53 000$ |

| Верхнее устройство формовки валков | 1 | 46 000$ |

| Устройство формирования нижнего валка

Панель для холодных помещений Панель крыши(4 РИБ/35-250) Безболтовая панель |

3 | 173 000$ |

| Отопительная система | 1 | 30 000$ |

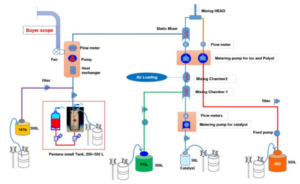

| Распылитель высокого давления для полиуретановых (ПУ) компонентов A и B. | 1 | 80 000$ |

| Двойная ленточная конвейерная система (24 м) | 7 | 750 000$ |

| Устройство поперечной резки | 1 | 106 000$ |

| Электрическая система управления | 1 | 105 000$ |

| Стоимость доставки | Около 20 контейнеров | 200 000$ |

| Общее | 1 596 000$ |

Based on 0 reviews

Be the first to review “Линия по производству сэндвич-панелей из ПУ” Отменить ответ

Похожие товары

-

Металлообрабатывающее оборудование

Оборудование для гравировки металла AF-L025

0 out of 5(0)Искусство обработки металла с различными рисунками – одно из направлений, которое развивалось на протяжении нескольких столетий. Стоит отметить, что с помощью оборудования, рекомендованного нашей компанией AFEX-GROUP, мы верим, что вы облегчите себе работу и предоставите уникальные продукты своим клиентам. Металлоконструкции в основном используются в заборах, воротах и многих других предметах, необходимых для двора. Стоит отметить, что мы постарались порекомендовать вам наиболее используемую базовую комплектацию, другие виды техники можем привезти по вашему заказу.

SKU: AF-L02531,750$ -

Металлообрабатывающее оборудование

Линия по производству металлических цилиндрических контейнеров

0 out of 5(0)«AFEX-GROUP» предлагает линию по производству металлических контейнеров с крючками от 1 литра до 5 литров с высокой прибылью для наших предпринимателей. Для наших клиентов, которые приобретут эту линию, наша компания окажет непосредственную практическую поддержку в начале этой деятельности.

SKU: n/a118,000$ -

Деревообрабатывающее оборудование, Металлообрабатывающее оборудование

Линия по производству лопаты

Оценка 5.00 из 5(0)Здравствуйте, уважаемые клиенты AFEX-GROUP. У нас в народе есть поговорка: “Хороший рабочий инструмент – меньше работы будет”. Насколько верно это изречение, мы можем видеть на протяжении всей нашей жизни. В связи с приходом весны в нашу страну, мы хотели бы сообщить вам о производстве лопат, которые являются одним из наиболее используемых рабочих инструментов в этом сезоне. Ниже вы можете ознакомиться с комплектом оборудования, необходимого для производства, технологическими картами и эскизами лопаты.

SKU: n/a44,900$

There are no reviews yet.