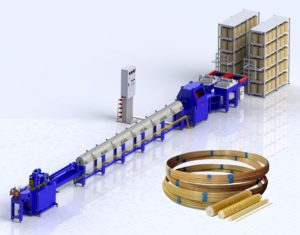

Линия по производству композитной арматуры

Нет в наличии

Композитная арматура (также известная как пластик, армированный стекловолокном, или композитная арматура, сетка) неуклонно заменяет традиционную стальную арматуру в строительстве по всему миру. Арматура FRP изготавливается из смеси сверхпрочных стеклянных или базальтовых волокон и связующих смол, в результате чего получается арматура строительного класса с превосходными характеристиками по сравнению со сталью. Синтетические смолы используются в качестве связующего для волокон, защищают волокна от механических воздействий и вредного воздействия окружающей среды при производстве и эксплуатации изделия.

38,000$

Нет в наличии

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Процесс производства композитной арматуры состоит из нескольких основных этапов. Сначала стекловолокно в виде непрерывных нитей пропитывают полимерной смолой в специальной емкости, содержащей легирующий состав, в результате чего изделие становится твердым.

Когда композит полностью намокнет, рябину подают в формовочную форму для получения стержня определенного диаметра. Не дожидаясь затвердевания, исходный материал нагревают до определенной температуры из камеры полимеризации. Наконец, на обернутом и закрепленном композитном стержне формируется ребристая поверхность. Сплетенный поверх него ребристый стержень поступает в сушильную камеру, где происходит полимеризация смолы. После полимеризации готовая арматура поступает в блок охлаждения, после чего арматура разрезается на куски заданной длины или скатывается в рулоны.

В производстве используются два основных компонента: твердый материал (крупнозернистый) и связующее (эпоксидная или полиэфирная смола). Соотношение этих компонентов примерно 80/20. В подготовленной арматуре гладкая воспринимает механические нагрузки, а смола выступает в роли матрицы, равномерно распределяя нагрузку по всей длине арматуры и защищая арматуру от внешних факторов.

Производственная линия должна быть установлена на складе с особыми характеристиками. Его длина не менее 50 метров, высота потолков не менее 2,5 метров (рекомендуемая высота не менее 3 метров), а перепад высот в зоне размещения оборудования не должен превышать 4-5 метров. Вентиляция с выпуском воздуха должна быть не менее 200-250 литров в минуту. Температура воздуха внутри косточки должна быть не ниже 16-18°С.

Для производственного процесса нам потребуется следующее сырье:

1) Стекловолоконная нить 2) Резиновая смола 3) Отвердитель 4) Жидкий ускоритель

ЭТАПЫ ПРОИЗВОДСТВА

1. Специальная часть крючка для бобин из стекловолокна.

2. Секция нагрева стекловолоконных нитей

3. Теплопоглощающая резиновая часть

4. Формирующая часть

5. Специальная печь для полимеризации

6. Охлаждающая ванна с водой и воздухом

7. Натяжная часть

8. Режущая часть

9. Автоматическое профилегибочное оборудование

Эти части можно лучше понять с помощью схематической диаграммы ниже.

1. Специальная часть крючка для бобин из стекловолокна.

Данное оборудование состоит из специального стола, рассчитанного на 48 бобин, и нитеводителя. Стороны оставлены открытыми, чтобы изношенные катушки можно было заменить новыми.

2. Секция нагрева стекловолоконных нитей

Это деталь с поверхностной конструкцией из материала с низкой теплопроводностью с нагревательными элементами. Он предназначен для разглаживания и сушки прядей за счет равномерного распределения, прогрева и оптимального увлажнения для полного впитывания полимерным связующим.

3. Теплопоглощающая резиновая часть

Изготовление композита дело не сложное, но кропотливое. Для этого необходимо специальное оборудование. Один из них – специальный контейнер для смолы. Это оборудование необходимо для пропитки компаундом нескольких сложных нитей стеклопластика. Инсталляция выглядит как неокрашенная стальная кастрюля. Он состоит из держателя фильтра и погружной рамы.

Невозможно полностью изготовить композитные фитинги без детали, пропитанной смолой.

Заливная часть из смолы изготовлена из специального нержавеющего щелочестойкого материала. Объем контейнера оптимально рассчитан на полное поглощение ступени при сохранении важных свойств полимерного связующего (текучесть, скорость затвердевания, температура), а также за счет использования последней компрессионной системы обеспечивает снижение расхода полимера. Устройство предназначено для правки резьбы, пропитки смолой и сжатия. Закрепитель состоит из ванночки для замачивания, инструмента, который выдавливает излишки состава.

4. Формирующая часть

Одним из важнейших узлов линии является устройство для создания рельефов верхней линии. Изготовлены с использованием высокопрочных узлов, не требующих постоянного обслуживания. Предназначен для периодической намотки арматуры с точной высотой намотки для каждого размера железа. Угол и точный коэффициент прочности намотки профиля обеспечивают строго цилиндрическую форму стержня и отсутствие воздух поглощающего арматурного стержня. Регулируемое натяжение периодического профиля, две обмотки. Большая катушка рассчитана на 5 часов непрерывной работы.

5. Специальная печь для полимеризации

Чтобы производство арматуры было непрерывным, необходимо приобрести печь полимеризации. Особенность этого устройства в том, что температура внутри него поддерживается очень долго. Цикл сушки и формирования готовой стеклопластиковой арматуры осуществляется в печи. Нижняя часть устройства оснащена специальными нагревательными элементами. Обычно они расположены равномерно. Специальные отсеки способствуют правильному функционированию вентиляции. Туннельная сушильная печь — надежное устройство с энергосберегающими функциями. Устройства могут различаться по типу нагрева (газ, электричество и т.д.).

6. Охлаждающая ванна с водой и воздухом

Производство композитной арматуры осуществляется под воздействием высокой температуры, поэтому готовое изделие необходимо охлаждать на выходе. Каждая единица оборудования для производства стеклопластиковой арматуры оснащена устройством водяного охлаждения, где бассейн горячей готовой воды перед охлаждением наполняется теплой водой для устранения резких перепадов температуры и производственного брака. Стеклопластиковая арматура на выходе получает необходимую плотность. Правильное производство изделий из стеклопластика требует тщательного подхода к подбору площади помещения и соответствующих коммуникаций, с учетом необходимости постоянного водоснабжения, обязательно наличие водопровода, канализации и системы вентиляции.

Емкость с охлаждающей жидкостью, проходя через нее, постепенно охлаждает продукт. Уже на этом этапе усиление АКП имеет оптимальные показатели мощности.

Устройство водяного охлаждения закрытого типа предназначено для охлаждения арматуры. Оснащен металлическим каркасом, металлической ванной для слива воды, фильтром и насосом для подачи воды для охлаждения.

7. Натяжная часть

Требуемое тягово-сцепное устройство определяет тяговое усилие, скорость буксировки, определяет максимальный уровень тягового усилия. Также тяговое устройство оборудования контролируется заданной максимальной длиной и шириной изделия. Длина готового изделия определяется наладкой оборудования, диапазон резки и необходимая для работы мощность осуществляются на контролируемом участке.

8. Режущая часть

Он предназначен для нарезки готовой арматуры на определенную длину. Механизм состоит из двух частей: подвижной и стационарной. Благодаря синхронному зажиму арматурного стержня и высокой скорости резки обеспечивает точную и ровную гладкую поверхность реза любого технологического диаметра. Режущее устройство управляется измерительным счетчиком.

9. Автоматическое профилегибочное оборудование

Узел автоматической намотки рулонов – при производстве стеклопластиковой арматуры позволяет перематывать одну сторону рулона и наматывать новую с другой. Это непрерывный автоматический процесс, который значительно снижает нагрузку на оператора и позволяет сократить количество сотрудников за счет автоматизации процесса.

Благодаря вышеперечисленным шагам у нас будет новый тип композитной арматуры из стекловолокна. Не забывайте, что наша компания всегда ищет лучшее для вас.

Производственный процесс

Производственный процесс

There are no reviews yet.